- Inicio

- Por qué elegirnos

- Fuerza de producción

Fuerza de producción

Spinel adquirió todos los equipos de fabricación de ferrita magnética suave de proveedores nacionales e internacionales confiables para la alta integración, confiabilidad y precisión. En la fabricación actual, variedad completa de máquinas da cuenta de actualización automática y alta eficiencia, garantizando la calidad del producto y el ciclo de producción.

Nuestras máquinas y líneas de producción de alta eficiencia incluyen:

Línea de producción del polvo magnético

La línea de producción de polvo magnético es de desarrollo propio y es un producto que involucra 40 años de experiencia y experimentación en materiales magnéticos. La línea de avanzada logra un pesaje electrónico preciso, transporte automático y control centralizado. Los polvos producidos son conocidos por su fórmula precisa y excelente formación. En comparación con otros métodos de fabricación de polvo, la producción seca es más segura, más respetuosa con el medio ambiente y ahorra energía. La utilidad del material es mayor al 90% y la producción diaria es de al menos 30 toneladas.

Prensas de moldeo

Tenemos más de 80 sets de prensas de moldeo de varios tonelajes, incluyendo una prensa de 200 toneladas, una prensa de 100 toneladas, 10 sets prensas de 60 toneladas y muchas otras prensas de moldeo de 50 toneladas y de menor escala. Las máquinas de procesamiento principales son de Japón marca TAMAGAWA y de Taiwán por su rendimiento estable y alta eficiencia de trabajo. Todas estas prensas de moldeo poseen una alta precisión, confiabilidad y ajuste, capaces de producir ferrita magnética de diferentes formas.

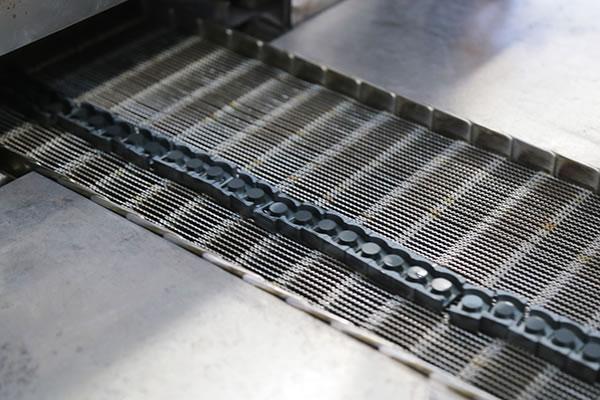

Hornos de sinterización y de protección de nitrógeno

Nuestra empresa construyó 2 sets de 8 y 1 set de 4 hornos de sinterización con estación de trabajo tipo cinta. El sistema de sinterización proporciona un ciclo corto, propiedades excelentes, buen control del tamaño y una configuración de la producción flexible.

Además de los hornos de sinterizado modernos, también establecimos 10 hornos de protección de nitrógeno, que ascienden a 19 canales. En base a los logros de investigación sobre ferrita magnética suave, colaboramos con fabricantes de hornos famosos y llevamos a cabo varias mejoras tecnológicas significativas en hornos de protección de nitrógeno. Trajo consigo increíbles mejoras en el ahorro de energía, eficiencia de trabajo y producción. En la actualidad, todos los hornos de protección de nitrógeno y los hornos de sinterizado de tipo cinta tienen una producción anual de más de 30 toneladas.

Rectificadoras

Introdujimos más de 20 sets de rectificadoras de Japón y Taiwán hacer el rectificado en varios lados y satisfacer las diferentes necesidades, con alta precisión y alta eficiencia. Asimismo, la rectificadora de cabezales múltiples tiene una altísima eficiencia y se adapta bien con el paso de procesamiento previo.

Clasificación

El último programa es la clasificación. Muchos fabricantes en la industria continúan adoptando la clasificación manual, lo que provoca un serio impacto en el control de la calidad del producto y el tiempo de entrega. Afortunadamente, Spinel ha abandonado ese método de clasificación y desarrolló máquinas de clasificación de tamaño automáticas y máquinas clasificadoras por imagen. Como resultado, se mejoró en gran medida la eficiencia y la calidad del producto. La máquina clasificadora por imagen puede clasificar 120 piezas de núcleos magnéticos por minuto y garantiza el 100% de calidad.

Control de tiempo de entrega preciso

La entrega a tiempo es nuestra promesa al cliente. Esto muestra nuestra integridad y capacidad de fabricación. Para poder completar el pedido rápidamente, además de nuestras completas instalaciones, implementamos una línea de producción fluida y el sistema MES (sistema de ejecución de fabricación). El sistema MES nos ayuda a lograr una producción limpia, digital, una visualización del taller, la gestión kanban y la fabricación inteligente. Cuando se recibe un pedido, el sistema genera de forma automática una agenda de entrega y ejecuta un control en tiempo real sobre las máquinas, moldes, hornos, sistema por imagen automático y más. Así también, los parámetros técnicos relacionados se grabarán y se cargarán para las actualizaciones y las mejoras subsiguientes.